Actualidad

Elevación inteligente frente a automatización total: Encontrar el equilibrio entre rentabilidad y eficiencia

Un sistema versátil de manipulación de materiales es crucial para aumentar la eficiencia de la fabricación, pero en un mundo que avanza a toda velocidad hacia la automatización, la elección de la solución adecuada no siempre es sencilla.

Manipulación manual peligrosa: Evaluación y prevención de riesgos

Los trastornos musculoesqueléticos (TME) relacionados con el trabajo y derivados de la manipulación manual son una de las principales causas de bajas laborales y restricciones de trabajo. Si realiza una evaluación de riesgos en su lugar de trabajo, podrá aplicar de forma proactiva medidas preventivas para mitigar los TME.

Los límites de carga en el trabajo: ¿Cuál es el peso máximo que se puede levantar?

Esta Guía analiza los límites máximos de peso para levantar cargas en el trabajo. Proporciona información sobre los pesos máximos recomendados para los empleados y ofrece consejos prácticos para mantener un entorno de trabajo seguro.

La elevación inteligente empieza aquí - Bienvenido a la nueva web de TAWI

Hemos lanzado nuestra renovada web con funciones adaptadas para mejorar la experiencia del usuario y la presencia digital.

Manipule más con menos esfuerzo: presentamos TAWI FlexiGrip

En los entornos de logística y almacén de gran actividad de hoy en día, el tiempo es fundamental, pero también lo es la seguridad y la fiabilidad. Los sistemas de elevación deben estar a la altura de las exigencias de las operaciones actuales, especialmente cuando las cargas no siempre están perfectamente alineadas o embaladas de forma uniforme. Por eso hemos desarrollado TAWI FlexiGrip: un nuevo succionador inteligente diseñado para la manipulación de cajas a alta velocidad.

Flexibilidad y eficiencia en la industria de bebidas

Nunca antes había existido tal variedad de tipos de bebidas. Aunque esta evolución es una gran noticia para la industria de las bebidas en general, plantea ciertos retos de eficiencia, especialmente para las instalaciones de producción, los almacenes y los centros de distribución.

7 beneficios de utilizar una carretilla elevadora para manipular cargas pesadas

Las carretillas elevadoras TAWI están disponibles en distintos modelos y se pueden adaptar para manipular casi cualquier tipo de carga. En las áreas de fabricación y almacenamiento, la carretilla elevadora móvil alimentada con baterías es una opción particularmente útil.

Cómo sacar más partido a sus operaciones con una carretilla de almacén

La gestión de almacenes implica muchas actividades físicas diferentes: desde mover y manipular materias primas y productos hasta garantizar un flujo continuo y regular de piezas y componentes.

La re(evolución) de la industria del packaging alimentario (o cómo crear un proceso más moderno y eficiente)

Las mercancías y los productos deben protegerse y conservarse si queremos que lleguen desde donde se producen hasta donde se utilizan sin sufrir daños. Y aunque los envases modernos protegen muy bien el contenido, las empresas tienen claro que la forma en que se gestiona el proceso de envasado de alimentos es igual de importante.

Clasificación y Paletización óptimas en Almacén y Distribución

El creciente ritmo de clasificación y paletización en los almacenes después de Covid puede introducir nuevos riesgos para la salud y la seguridad, así como un aumento de la rotación de los empleados debido al exceso de trabajo y al agotamiento.

Seguridad y salud óptimas en la industria alimentaria y de bebidas

Las operaciones de elevación de cargas son una parte integrante de la industria alimentaria y de bebidas. Desgraciadamente, también pueden ser una fuente clave de lesiones y bajas laborales. La implementación de la salud y seguridad ocupacional en la industria de la alimentación y las bebidas va mucho más allá del cumplimiento de las normas y leyes gubernamentales, ya que tiene un gran impacto en su empresa.

Utiles para la manipulación de cargas

El elevador por vacío es un excelente sistema de elevación que hace que la manipulación de cargas sea segura, eficaz y sencilla. Pero para obtener la máxima funcionalidad de su elevador por vacío debe estar provisto del útil de elevación adecuado.

Comparativa de los mejores recogepedidos y equipos LLOP del mercado

En el sector logístico, seleccionar el recogepedidos y el equipo LLOP correctos es algo fundamental si se desea alcanzar la máxima eficiencia y productividad. El mercado mundial ofrece una amplia gama de recogepedidos que responden a distintas necesidades operativas.

Los tres tipos más habituales de lesiones por manipulación manual

Los almacenes son entornos ajetreados, repletos de una compleja gama de equipos, enormes pilas de productos y una mano de obra que trabaja las veinticuatro horas del día. Este entorno dinámico aumenta significativamente el riesgo de daños en el lugar de trabajo y de lesiones por manipulación manual.

Rentabilidad de la subcontratación para la descarga de contenedores en el sector logístico

Si trabaja en el sector de la cadena de suministro, probablemente esté familiarizado con el término «descargadores». Para los que no lo sepan, el término inglés «lumping» es un término utilizado en el sector del transporte por carretera para describir el proceso de carga y descarga de mercancías por parte de cualquiera que no sea el expedidor, el destinatario o el conductor del camión.

Tendencias en materiales de envasado y embalaje

El embalaje es un componente vital de la logística moderna, ya que no sólo protege los productos durante el transporte y el almacenamiento, sino que también refleja la imagen de marca de las empresas. Esto ha dado lugar a una importante evolución de los materiales para embalaje, impulsada por los avances tecnológicos, los cambios en las preferencias de los consumidores y la preocupación por la sostenibilidad.

La seguridad, la productividad y la eficiencia de los almacenes pueden coexistir

Contrariamente a la creencia popular, la seguridad, la productividad y la eficiencia no son mútuamente excluyentes en las operaciones de almacén. De hecho, pueden coexistir y potenciarse mutuamente. Pero, ¿cómo se consigue esto?

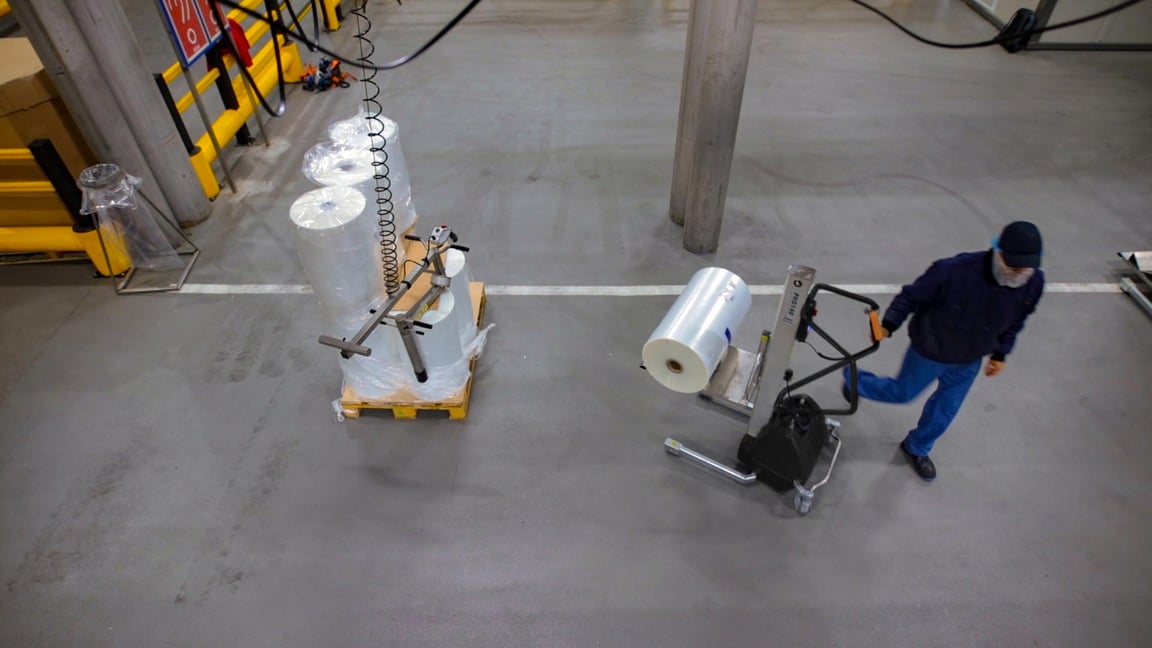

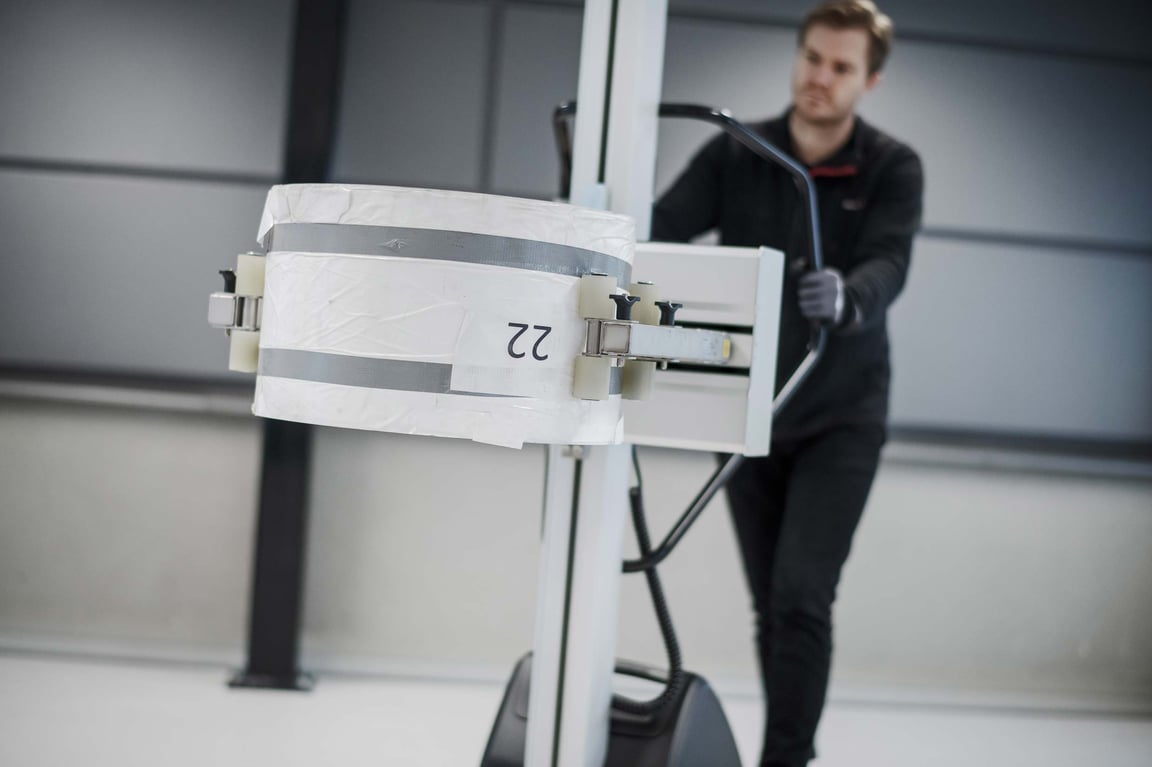

Recoger y mover bobinas con equipos de elevación inteligentes

Dependiendo de cómo deban recogerse las bobinas de los palets y colocarse para su uso posterior, pueden utilizarse diversas soluciones de elevación. La inversión en equipos de elevación de bobinas optimizados para su flujo de trabajo reduce significativamente las lesiones laborales y aumenta la eficacia y la flexibilidad de la plantilla.

Guía para preparación de pedidos eficiente

¿La falta de eficiencia de su preparación de pedidos está ralentizando el cumplimiento de pedidos? Si bien muchas operaciones de su almacén pueden automatizarse, la preparación de pedidos sigue siendo en gran medida manual. En la mayoría de los entornos se precisa lógica humana.

Carga y descarga eficiente en un almacén

La carga y descarga bien organizadas son clave para un proceso logístico eficiente. Dar un paso hacia la automatización en los procesos de manipulación manual de cargas es una estrategia fundamental para hacer más eficiente la plantilla logística de la empresa.

Los principales problemas logísticos en 2025

El sector logístico está cada vez más interrelacionado con la economía, la política y la situación medioambiental del mundo. Los retos a los que se enfrenta esta industria no son meramente logísticos, sino que reflejan tendencias y cambios sociales más amplios.