Blogg om säkra lyft

Mer lyft, mindre ansträning – Upptäck TAWI FlexiGrip

I dagens föränderliga logistik- och lagerverksamheter är tid kritiskt — men likaså säkerhet och pålitlighet. Lyftsystemen måste uppnå kraven från moderna verksamheter, särskilt när godset inte alltid är perfekt staplat eller jämnt packat. Det är därför vi utvecklade TAWI FlexiGrip: en ny, smart sugfot som designats för snabb kartonghantering.

Innovation inom livsmedelsindustrin: Trender och utmaningar 2025

Innovation inom livsmedelsindustrin drivs av nya krav från konsumenterna, tekniska problem och hållbarhetsfrågor. För att förbli konkurrenskraftiga 2025 och framåt måste företagen inte bara hålla jämna steg med nya trender inom livsmedelsindustrin, utan även proaktivt ta itu med de utmaningar som förändringarna medför.

Hållbarhet och besparingar inom livsmedelsindustrin

Vid en första titt på TAWI:s vakuumlyftar, lyftvagnar och mobila lyfthjälpmedel är det främst deras effektivitet och säkerhetsfördelar som är slående. De här verktygen effektiviserar lyftuppgifterna, minskar den fysiska belastningen på medarbetarna och förvandlar tvåmansjobb till smidiga enmansjobb.

En effektivare process för livsmedelpaketering

Gods och varor måste skyddas och bevaras om de skall kunna ta sig från var de tillverkas till där de används. Trots att modern paketering gör ett enastående jobb med att skydda innehållet, börjar smarta företag förstå att säkerhet inom paketeringen måste påbörjas långt mycket tidigare i förpackningsprocessen.

Optimera hälsa och säkerhet inom livsmedels- och dryckesindustrin

Att lyfta är en väsentlig del av livsmedels- och dryckesindustrin. Tyvärr kan det också vara en av huvudkällorna till skador och sjukfrånvaro. Att implementera hälsa och säkerhet som en del av arbetsmiljön sträcker sig längre än att följa myndighetskrav och lagar, det påverkar din verksamhet avsevärt.

Riskbedömning & förebyggande av riskabel manuell hantering

Arbetsrelaterade muskuloskeletala sjukdomar (MSDer) som orsakats av manuell hantering är bland de vanligast rapporterade orsakerna till förlorad eller begränsad arbetstid. Genom att göra en riskbedömning på din arbetsplats, kan du vidta aktiva åtgärder för att undvika MSDer.

Effektiv lastning och lossning på lagret

Välorganiserad lastning och lossning är nyckeln till en effektiv logistikprocess. Att ta ett steg mot automatisering i dina manuella hanteringsmoment är en avgörande strategi för att effektvisera din logistikverksamhet.

Utrustning för Containerlossning 2024: En Jämförande Analys av de Bästa Tekniska Lösningarna

Under 2022 uppgick den globala volymen paketförsändelser till mer än 161 miljarder paket. Denna volym förväntas öka till 256 miljarder paket fram till 2027, vilket innebär en genomsnittlig årlig tillväxttakt på 59 %. Det är visserligen positivt att branschen växer, men för många företag ser verkligheten ofta helt annorlunda ut.

Varför materialhantering inom livsmedelsindustrin är så viktig

Materialhantering är en viktig aspekt av livsmedelsindustrin och omfattar förflyttning, lagring, skydd och kontroll av produkter under hela tillverkningsprocessen. Effektiv materialhantering säkerställer att livsmedelsprodukterna transporteras på ett säkert och effektivt sätt från produktion till paketering, lagring och distribution.

5 steg för ökad operativ effektivitet i logistikbranschen

På grund av utmaningar som arbetskraftsbrist och säkerhetsrisker är det svårt att bibehålla operativ effektivitet med traditionella logistikmetoder. Teknik som GPS-spårning, automatisering och innovativa vakuumlyftar kan inte bara öka den operativa effektiviteten utan även sänka kostnaderna, förbättra säkerheten och säkra kundnöjdheten.

Vi hjälper livsmedelsproducenter klara av sin efterfrågan

Medan de flesta företag minskar på grund av Corona-krisen, är livsmedels- och dryckesindustrin i full produktion. Att hålla upp produktionstakten, även med personalbrist, är mycket lättare när du har rätt teknik och utrustning på plats.

Livsmedelsindustrin: Går det att lyfta?

Inom livsmedelsindustrin skiljer man ofta mellan livsmedelsbearbetning och livsmedelstillverkning. Båda dessa sektorer måste dock följa samma strikta krav gällande hygien och renlighet.

Är vakuumlyftar verkligen det bästa för min livsmedelsverksamhet?

”Rent generellt är företag i den här branschen ofta i stort behov av modernisering, men kännetecknas samtidigt av underinvesteringar i teknik. Till skillnad från B2C har dessa B2B-organisationer en föråldrad infrastruktur och en mix av processer som motverkar lönsam tillväxt.” – Howard Doberman, Global Operations Transformation Leader, Deloitte.

De största logistikutmaningarna 2025

Logistiksektorn blir alltmer sammankopplad med det ekonomiska, politiska och miljömässiga världsläget. De utmaningar som branschen står inför är inte bara logistiska, utan återspeglar större samhällstrender och förändringar.

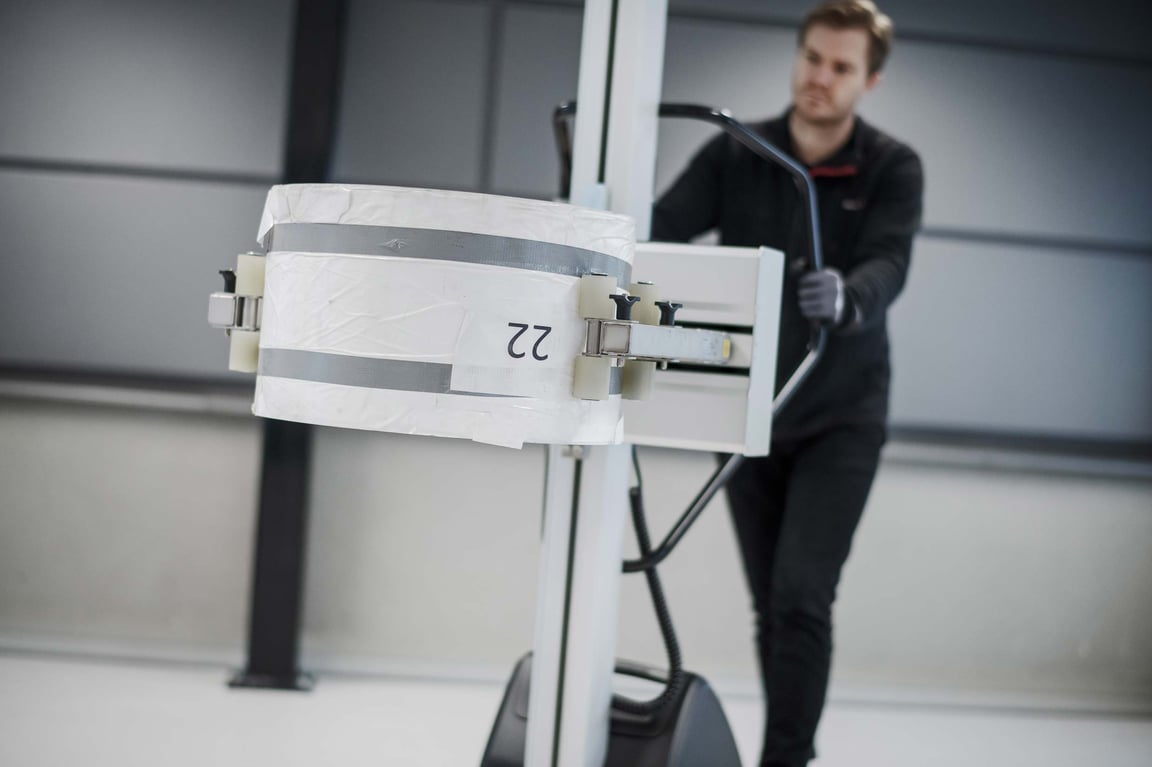

Plocka och flytta rullar från pallar med en rullyftare

Beroende på hur rullar ska plockas upp från pallar och sedan placeras för vidare användning, kan en mängd olika lyftsystem användas. Att investera i lyftutrustning för rullar kan avsevärt minska risken för arbetsskador och öka effektiviteten i verksamheten.

Motverkar lagersäkerheten ökad produktivitet och effektivitet?

I motsats till vad många tror motverkar säkerhet, produktivitet och effektivitet inte varandra i lagerverksamheten. Faktum är att de kan samverka och gynna varandra. Men hur uppnås detta?

Trender inom förpackningsmaterial – går det att lyfta?

Förpackningsmaterial är en viktig komponent inom modern logistik, som inte bara skyddar produkterna under transport och förvaring utan även återspeglar företagets varumärke. Den senaste tidens tekniska framsteg, förändrade konsumentpreferenser och fokus på hållbarhet har lett till en betydande utveckling av de material som används.

Är bemanningstjänster fortfarande en kostnadseffektiv lösning för logistikbranschen?

Om du är verksam i leveranskedjan känner du säkert till begreppet ”bemanning”. Om inte så är ”bemanning” en term som, inom transportbranschen, används för att beskriva processen då gods lastas och lossas av någon annan än speditören, mottagaren eller lastbilschauffören.

De tre vanligaste typerna av personskador vid manuell hantering

Lager är intensiva miljöer där det kryllar av olika slags utrustning, höga staplar med produkter och personal som arbetar dygnet runt. Denna dynamiska miljö medför en stor ökning av risken för arbetsskador och personskador vid manuell hantering.

Vi Jämför de Bästa Orderplockarna och Lågplocktruckarna på Marknaden

Rätt orderplockare och lågplocktruckar är avgörande faktorer för den som vill uppnå maximal effektivitet och produktivitet i logistiksektorn. På den globala marknaden finns det en mängd orderplockare för olika behov.

Guiden till effektiv orderplockning

För att leverera din produkt till kunder i tid behöver du en effektiv process för att plocka varor samt utrustning som gör orderplockningen snabb och enkel.