Lifting Insights

The True Cost of Getting Baggage Handling Wrong

People may joke about how baggage is not handled with care or often gets lost at transfer locations when they travel. But the truth is passengers have high expectations about their baggage, and there is a cost when baggage handling is done poorly – a cost that is being paid by staff, productivity, and budget.

Flexibility and efficiency in the beverage industry

Never before has there been such a range of different types of beverages. While this evolution is great news for the beverage industry at large, it does pose certain efficiency challenges, particularly for production facilities, warehouses, and distribution centers.

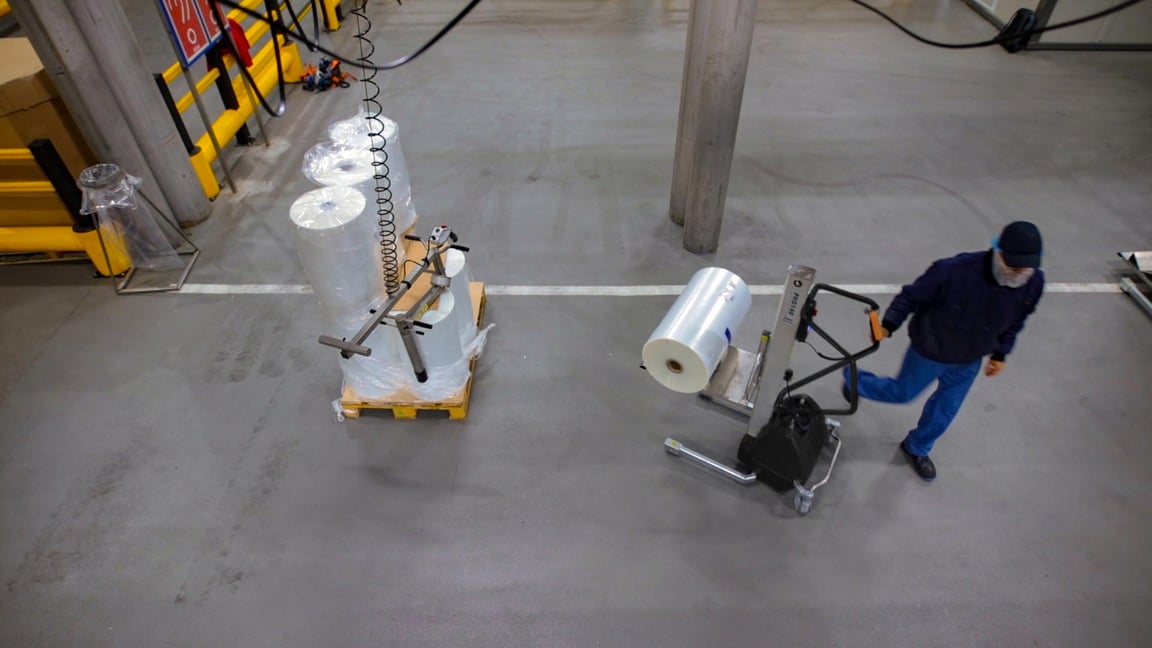

Lifting Trolley: 7 advantages of using trolleys for material handling

A lifting trolley come in many shapes and sizes and can be adapted to transport just about anything. In industrial and manufacturing facilities, a mobile electric lifting trolley is particularly useful. With a compact and lightweight design, they are easy to move around and use when space is limited.

Cleanroom Lifting Equipment: How to pick the right solutions for a clean room

Finding efficient and reliable cleanroom lifting equipment can be a challenge. Clean room lifting solutions include devices such as vacuum lifters, cranes, hoists and trolleys. Clean room equipment must not only meet strict requirements. Additionally, they should meet your specific business requirements in terms of lifting capacity, ergonomics, and usability.

How you can improve occupational health & safety through smart lifting

Set long-term objectives for improving occupational health and safety. By striving to minimise the causes of hazards in the work environment, you can contribute to reduce the costs of work-related injuries and illness, improve working conditions, and increase productivity.